Voor VDL VDS in Hapert hebben wij een machine gemaakt die verschillende onderdelen van een opstapgrille ineenzet. Samen met ABB en VDL VDS en Liam van Koert hebben we het onderstaande artikel hierover gemaakt, dat ook te lezen is in editie drie van Robot Magazine 2022. Het document is onderaan deze pagina ook in de originele lay-out te downloaden.

VDL VDS perst het maximale uit een steeds robot rijkere productievloer

Innovatie is overal en zelfs in de grilles van vrachtwagens. Zo ontwikkelde een klant van VDL VDS in Hapert een uitklapbare versie die ook als opstap fungeert. Op die manier kunnen chauffeurs zonder ladder hun voorruit schoonmaken voor een veilige blik op de weg. Gevalletje kleine moeite, groot plezier? Niet helemaal. Ondanks dat de chauffeur dankzij de vinding nu ongetwijfeld fluitend zijn ramen zal boenen. Hij hoeft immers geen trap meer te regelen, maar bij het produceren van de grilles komt stiekem veel kijken. Zoveel zelfs dat er drie bedrijven nodig waren om de twee robotcellen te bouwen die nodig zijn om de grilles in grote hoeveelheden met een constante kwaliteit aan een beroemde vrachtwagenbouwer te kunnen leveren.

VDL VDS Technische Industrie is een van de VDL-bedrijven van het eerste uur die in Hapert furore maakte met hoogwaardige metaalbewerking. De producent van complexe metalen onderdelen voor onder andere de automotive, apparatenbouw, vliegtuigbouw, medische sector en de bouw is dan ook al sinds 1981 onderdeel van de VDL Groep. Hun machineparkbestaat onder andere uit mechanische en hydraulische persen variërend van 100 tot 800 ton, maar is de afgelopen decennia uitgebreid met een (punt)las-, lasersnij- en montageafdeling. Moeder van alle persen is de indrukwekkende volautomatische 800 ton Schuler, die persen tot een continu proces heeft verheven.

Vakmanschap

Daan Roovers, hoofd van de afdeling Process Engineering bij VDL VDS, legt uit dat het stansen van ogenschijnlijk eenvoudige onderdelen als een grille allesbehalve eenvoudig is. Sterker nog, het ontwikkelen van de juiste stempels, lascel met lasmal en de uiteindelijke assemblagecel vroeg om een hoop expertise. Van VDL VDS ligt die primair in het maximale uit hun 23 persstations halen. Dat dit specialistische, technisch uitdagende vakkennis vereist, wordt meer dan duidelijk als we enkele stempels in de fabriek aanschouwen. Deze ‘bijna machines’ zijn een vernuftig gesynchroniseerde samenstelling van precisieonderdelen.Ze ogen complex, zelfs voor een technisch onderlegd persoon die in een notendop uitleg krijgt over de werking. Roovers legt uit dat ook het “wat”, “wanneer” en “op welke pers” draaien bij het proces hoort. Het betere logistieke plannen zeg maar, waarbij niet elke stempel voor elke machine geschikt is en je tegelijkertijd zoveel mogelijk machines aan het werk wil hebben.

Lassen

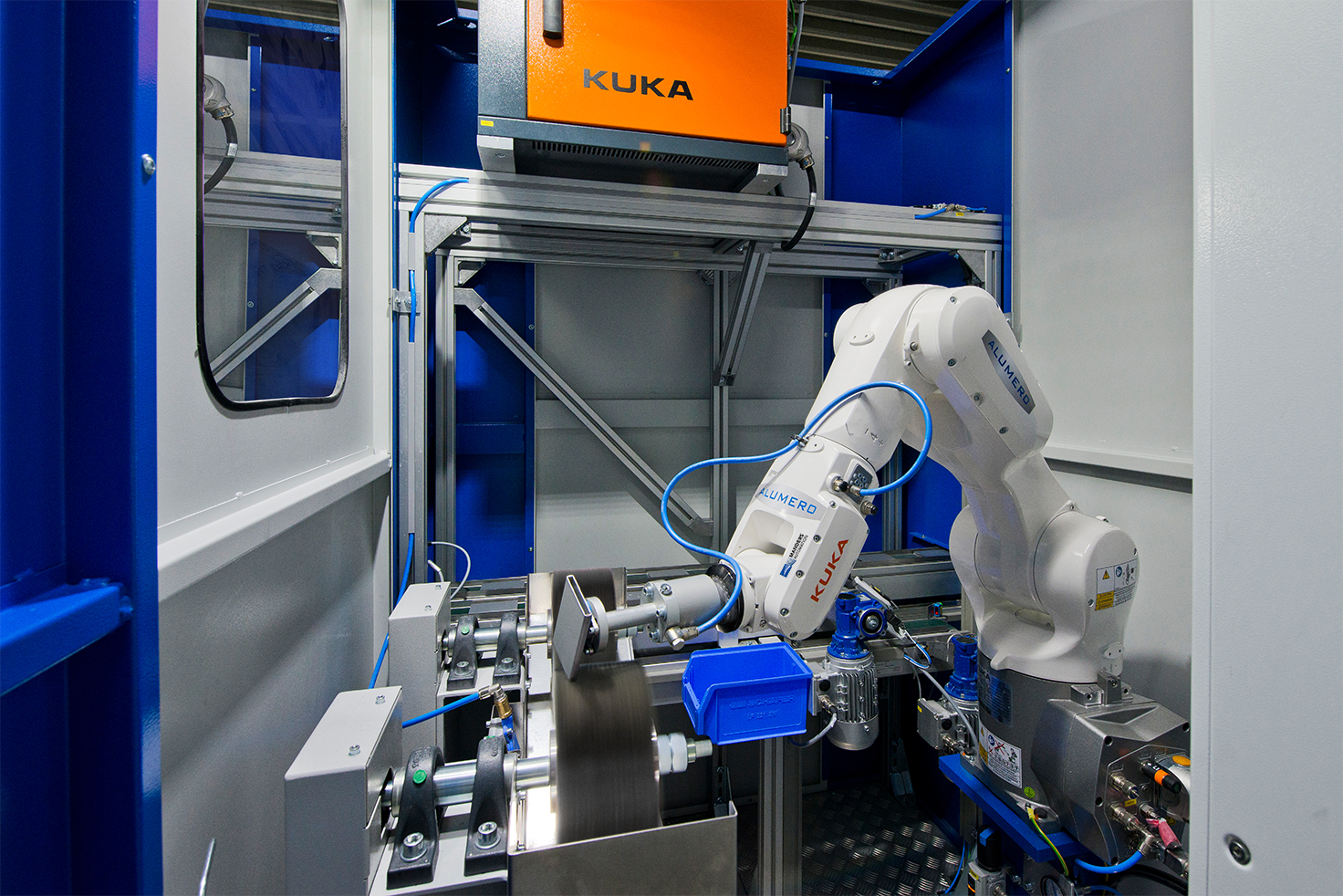

Naast de persen zijn er in de fabriek van VDL VDS ook verschillende lasstations te zien. Zo zijn er onder andere 16 puntlasmachines, twee 3D lasersnij-/laserlasmachines, diverse maatwerk-automatiseringen en 13 lascellen te vinden. In deze laatste categorie valt ook de

ABB-lascel voor de grille die recent aan de productielijn is toegevoegd.

VDL VDS koos ervoor om het ontwerp van deze robotlascel bij ABB neer te leggen vanwege de complexiteit en haar ervaring met Automotive/Tier 1-projecten. ABB levert vanuit haar fabriek in Tsjechië en in specifieke gevallen complete robotlascellen, ondanks dat het in de Benelux een oplossing is die minder vaak wordt ingezet. In de Benelux wordt namelijk voornamelijk gewerkt met systeemintegratoren.

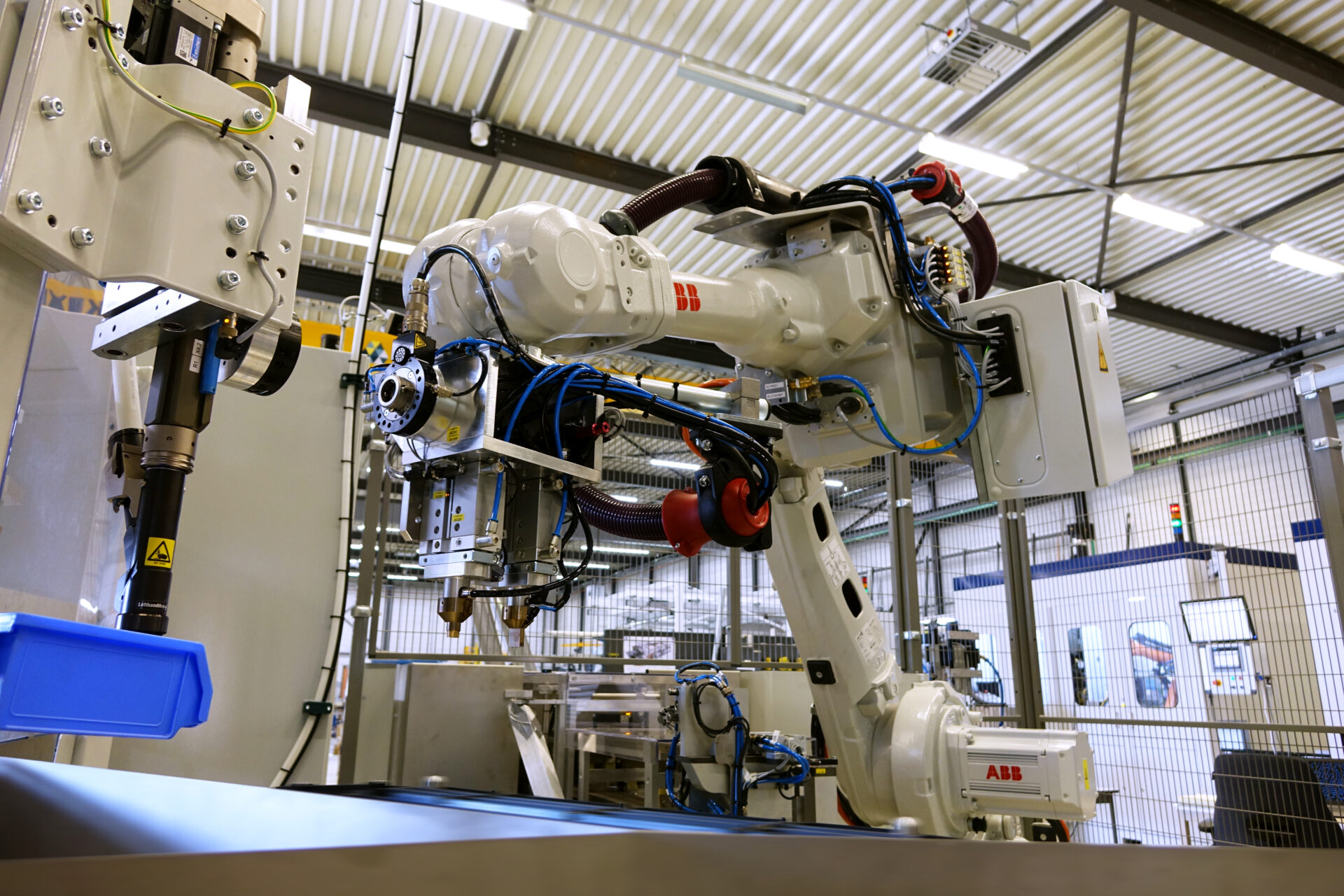

Daan: “We maken steeds vaker gebruik van ABB-robots. Hoewel niet volledig exclusief, proberen we wel een standaard voor robotisering neer te zetten. Buiten de prettige samenwerking met het ABB-team en goede producten heeft dat als voordeel dat we een aanspreekpunt hebben voor bijvoorbeeld de service van de robots en dat het plannen van onderhoud eenvoudiger wordt. Anderzijds is het voor de operators en technische dienst natuurlijk fijn om een vertrouwde bedieningsinterface voor de productiecellen te hebben. In het geval van de lascel was het fijn een complete FlexArc K-cel met twee IRB 1600’s te kunnen bestellen met verder alles erop en eraan, waaronder dus de werkstukpositionering, lastoorts, veiligheidssystemen, afzuiging en ga zo maar even door. De zeer geavanceerde lasmallen, drievoudig voor drie varianten producten, zijn eigenlijk het enige klant-specifieke onderdeel, maar ook die heeft ABB gemaakt en geïnstalleerd op basis van ontwerpen die gemaakt zijn met onze input.”

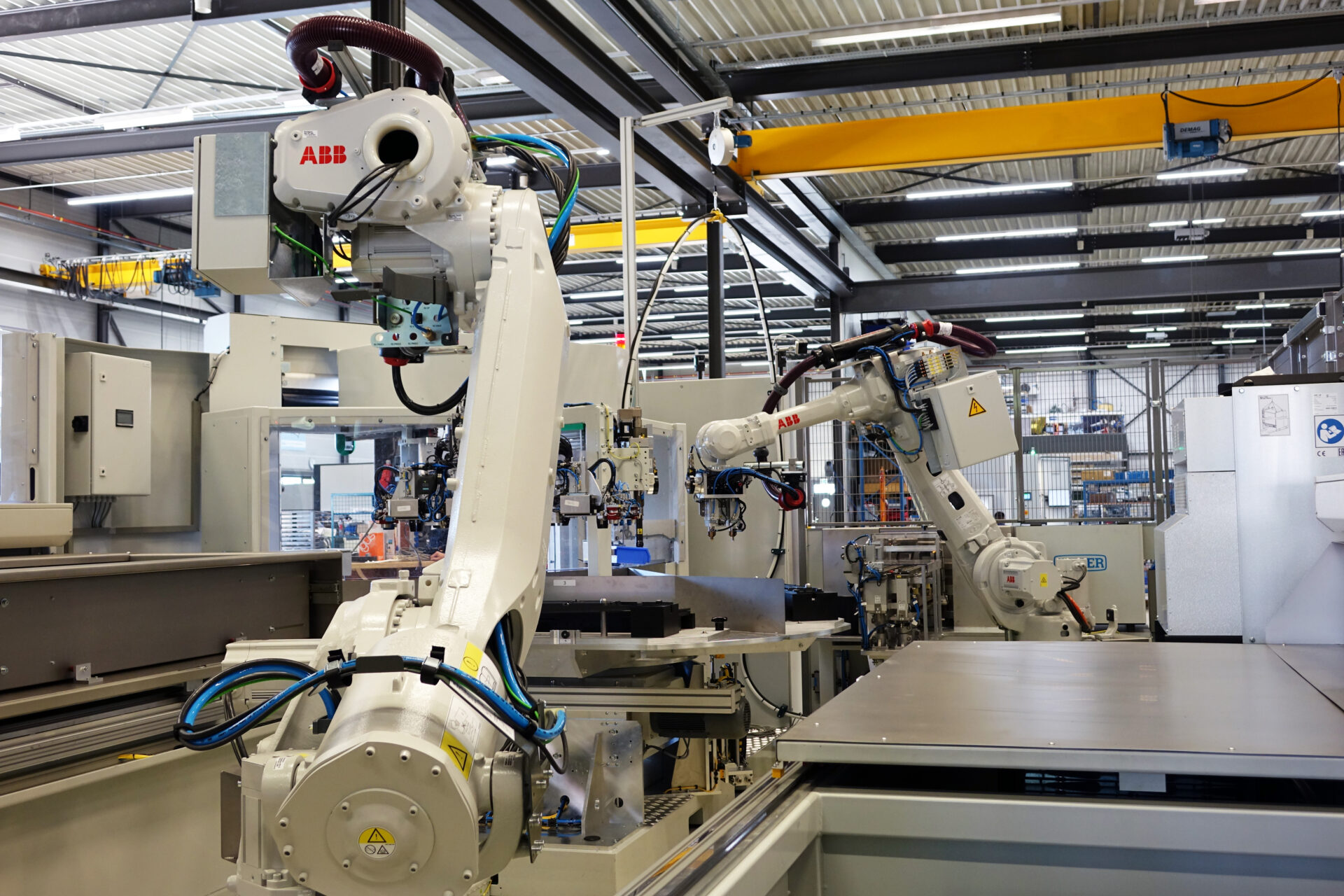

Assemblagecel met twee robots

Rob Haerkens was als Sales Engineer bij Manders Automation nauw betrokken bij de ontwikkeling van de assemblagecel voor het monteren van de frontroosters van de opstap grille.

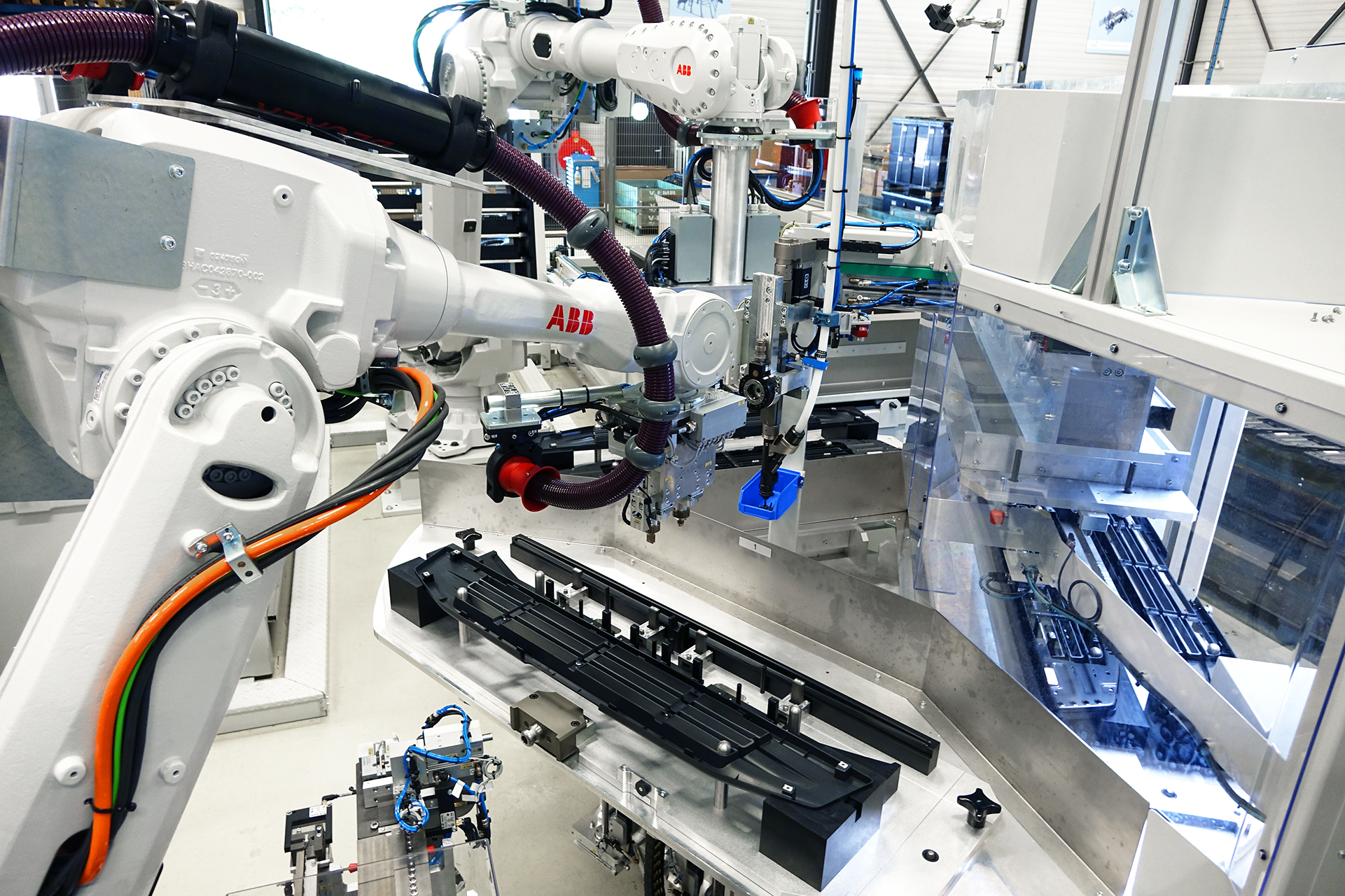

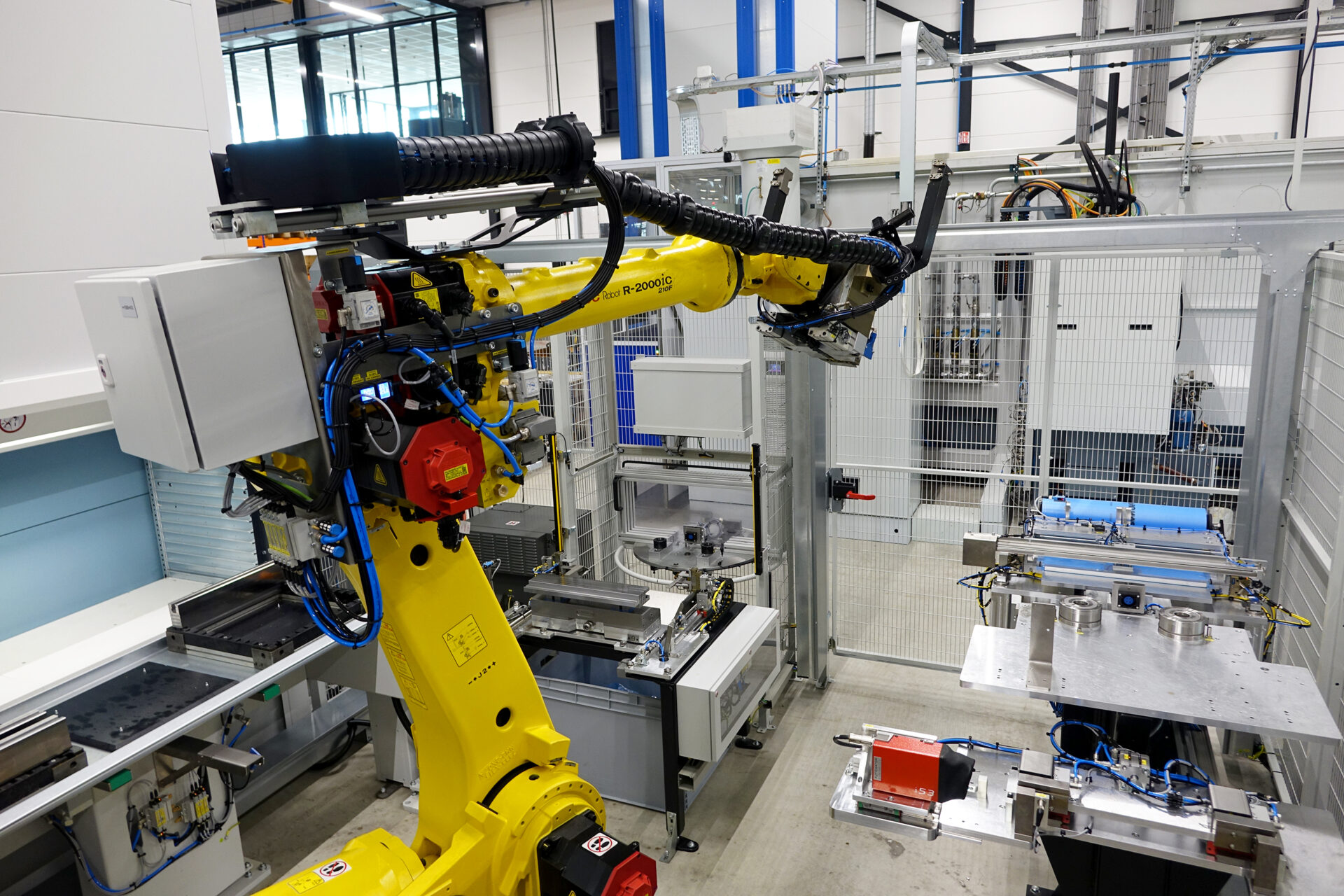

Rob Haerkens: “In deze cel worden het metalen en het kunststof deel van de grille verbonden. Eenmaal gelast en na het ondergaan van diverse nabehandelingen worden de

metalen gedeeltes van de grilles in speciale kratten naar de assemblagecel getransporteerd. Hier worden ze door de in- en uitvoerrobot (een IRB 6700) op de draaitafel gelegd. Vanwege de manier waarop de kunststof delen aangeleverd worden en de variëteit aan soorten van delen, is ervoor gekozen deze door operators handmatig in te leggen. Zij leggen ook de bevestigingsclipjes op het deel, dat vervolgens naar de montagerobot draait. Deze robot – een IRB 4600 – bevestigt de diverse bevestigingsartikelen. Ten slotte wordt de nu complete grille verder gedraaid naar de eerste robot (IRB 6700) die het product oppakt en, na het plaatsen van beschermende vellen tegen lakschade, netjes uitvoert.”

Waarom VDL VDS gekozen heeft voor Manders Automation voor het ontwerp en de bouw van deze cel?

Rob Haerkens: “Bij Manders Automation zijn we gespecialiseerd in diverse montage- en verbindingstechnieken. Het is een tak van sport die naast automatiseringskennis ook proceskennis vergt. Aangezien de vorige cel voor VDL VDS al de nodige jaartjes naar volle tevredenheid draait, kwam ook deze opdracht bij ons terecht. We kennen zowel ABB als VDL VDS goed en de lijnen zijn kort, waardoor expertises goed op elkaar afgestemd kunnen worden. Voor welke uitdagingen onze expertise vooral tot zijn recht kwam? In dit project was dat vooral bij het omgaan met de vormvastheid van het kunststof en voor het realiseren van de gewenste cyclustijden. Dat betekent robotpaden en processen optimaliseren door bijvoorbeeld zaken parallel of in een andere volgorde te doen. Uiteraard is veiligheid ook altijd een prioriteit. Voor deze cel is daar uiteindelijk een SafeMove-oplossing middels PROFIsafe voor gekozen.”

Strategisch robotiseren

De regie over de assemblagecel wordt gevoerd door een centrale PLC die ook de robotcontrollers aanstuurt en richting bovenkant een OEE- (Overall Equipment Effectiveness) systeem van data voorziet. Dit systeem is vervolgens gekoppeld aan een door VDL zelf ontwikkeld ERP-systeem. Daan Roovers legt uit dat vanuit dit totale systeem inzicht gegeven wordt op de OEE van de cel die steeds verder omhoog klimt.

Daan Roovers: “We zijn momenteel druk bezig de output van robots en operators optimaal te krijgen. Onder toeziend oog van een proces engineer draaien we gedurende een half jaar vooral kleine batches. Zo kunnen we eventuele storingen in deze fase van de oplevering nog stroomlijnen. Vervolgens komt de ramp-up en daarna gaan we op volle toeren draaien. Vanaf dat moment kunnen we met twee ploegen de benodigde aantallen en kwaliteit halen en wordt de cel vrijgegeven voor productie. Als je je vervolgens bedenkt dat we eind 2018 met dit project zijn gestart, dan mag je concluderen dat er aardig wat bij komt kijken om een nieuw samengesteld product als een grille te kunnen produceren. Dit schrikt echter niet af, maar smaakt juist naar meer. Als VDL VDS willen we ons diversifiëren, zodat we niet alleen van stanswerk afhankelijk zijn, maar bijvoorbeeld ook kunststof kunnen verwerken. Ook wat dat betreft is deze grille een heel mooie opstap.”

Op zoek naar een maatwerkoplossing?

Ben je op zoek naar een maatwerkoplossing om jouw productielijn efficiënt in te richten en de kosten te verlagen, zonder dat je hoeft in te leveren op de kwaliteit van je product? Neem dan geheel vrijblijvend contact met ons op om de mogelijkheden te bespreken.