Over WILA

Met 90 jaar ervaring staat WILA bekend als dé marktleider in de productie van eersteklas klem- en bombeersystemen, gereedschappen en accessoires voor kantbanken. Deze hoogwaardige producten worden ontworpen en gemaakt in het Achterhoekse Lochem, maar worden wereldwijd geleverd via het verkoopnetwerk in Nederland, de Verenigde Staten en China. WILA helpt zo overal klanten met het verhogen van hun productiviteit en kwaliteit. Dit streven naar productiviteit en kwaliteit is ook terug te vinden binnen de organisatie zelf, die constant investeert in de nieuwste technologieën.

Continu verbeteren

“We hebben een drive om te automatiseren”, vertelt Frank Rouweler, directeur van productie en R&D bij Wila. “Dit brengt grote voordelen met zich mee om competitief te blijven en om goede kwaliteit aan onze klanten te leveren”. WILA heeft daarom ook een eigen R&D afdeling met ongeveer 10 mensen die zich bezighouden met procesontwikkeling. Dit team heeft zelf al menig robotcel ontworpen om processen te automatiseren, maar voor sommige onderdelen heb je specialistische kennis nodig. Zo ook bij de automatisering van het slijpproces.

Om de perfecte maten te realiseren, worden de kantmessen van WILA uiterst nauwkeurig geslepen. Deze stap van het productieproces verliep nog grotendeels manueel en het bedrijf zag hier verbetermogelijkheden. Frank: “Wij zijn op zoek gegaan naar een partij die ons met name kon helpen op het gebied van specifieke automatiseringshandelingen. Daarbij gaat het niet alleen om robothandling, maar ook om andere belangrijke zaken als hoe om te gaan met vervuiling en met de specificaties van het product. Manders Automation leek ons daarin een goede partner, dus zijn we samen een pilotproject gestart.”

Vertrouwen in de samenwerking

Het projectteam voor deze automatisering bestond uit collega’s van WILA, Manders en Fastems, die de ERP-koppelingen en aansturingen bij WILA beheert. Bas Bosch, projectleider bij WILA voor deze automatisering, beschrijft de onderlinge samenwerking: “Eerst kenden we elkaar nog helemaal niet. Met name in dit eerste project hadden wij een heel sterke mening en Manders heeft natuurlijk vanuit hun ervaring ook een heel sterke mening. Aan het begin moesten we daarom even aan elkaar wennen”. Maar dat ging snel goed. WILA vertrouwde op onze kennis en kunde, ook al leek iets voor hen onmogelijk. Bas: “Wij hadden bijvoorbeeld bedenkingen bij het ontwerp van de vingers voor de gripper. Dat is iets wat Manders toch door heeft gezet. En uiteindelijk is gebleken dat het zo inderdaad ging lukken”.

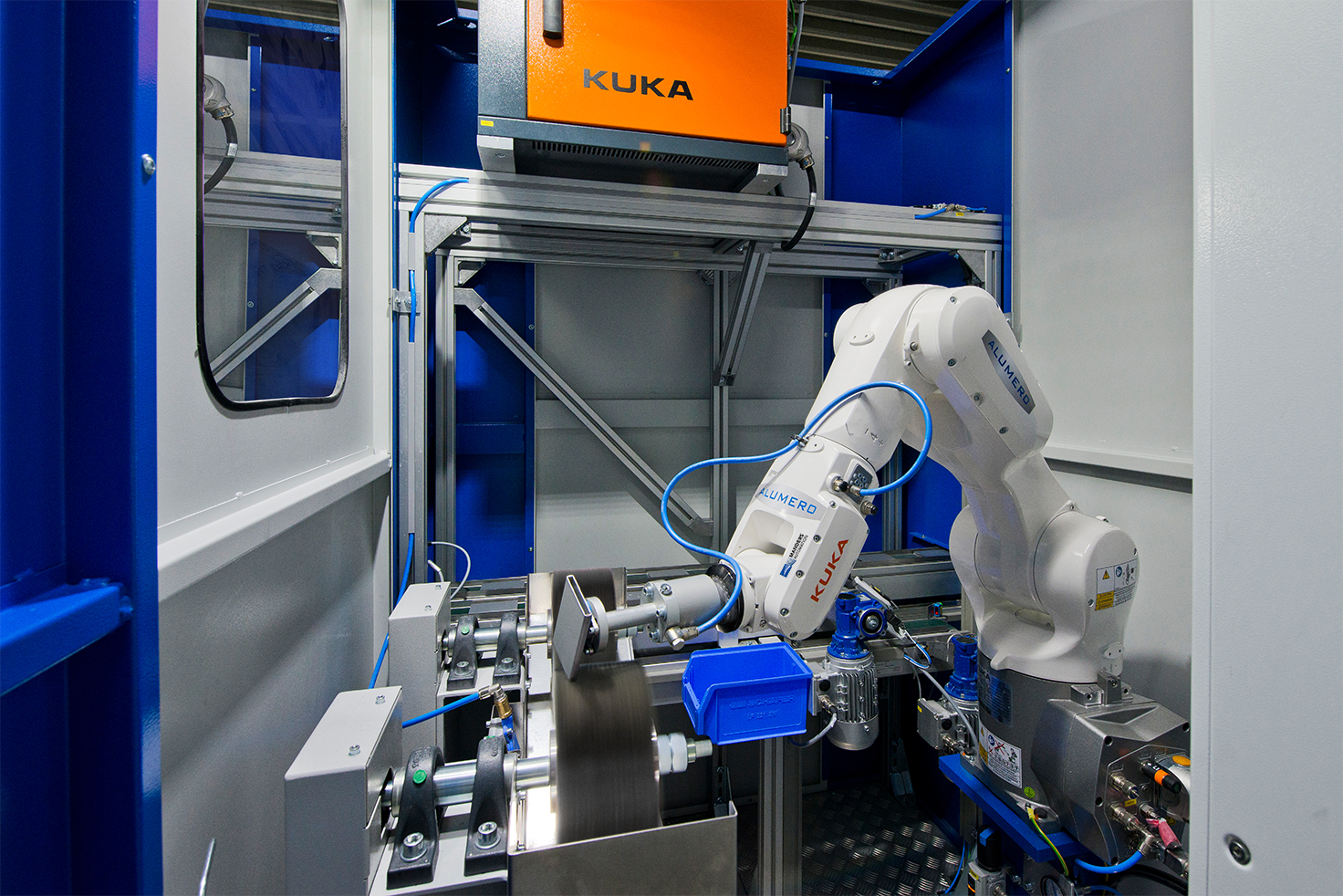

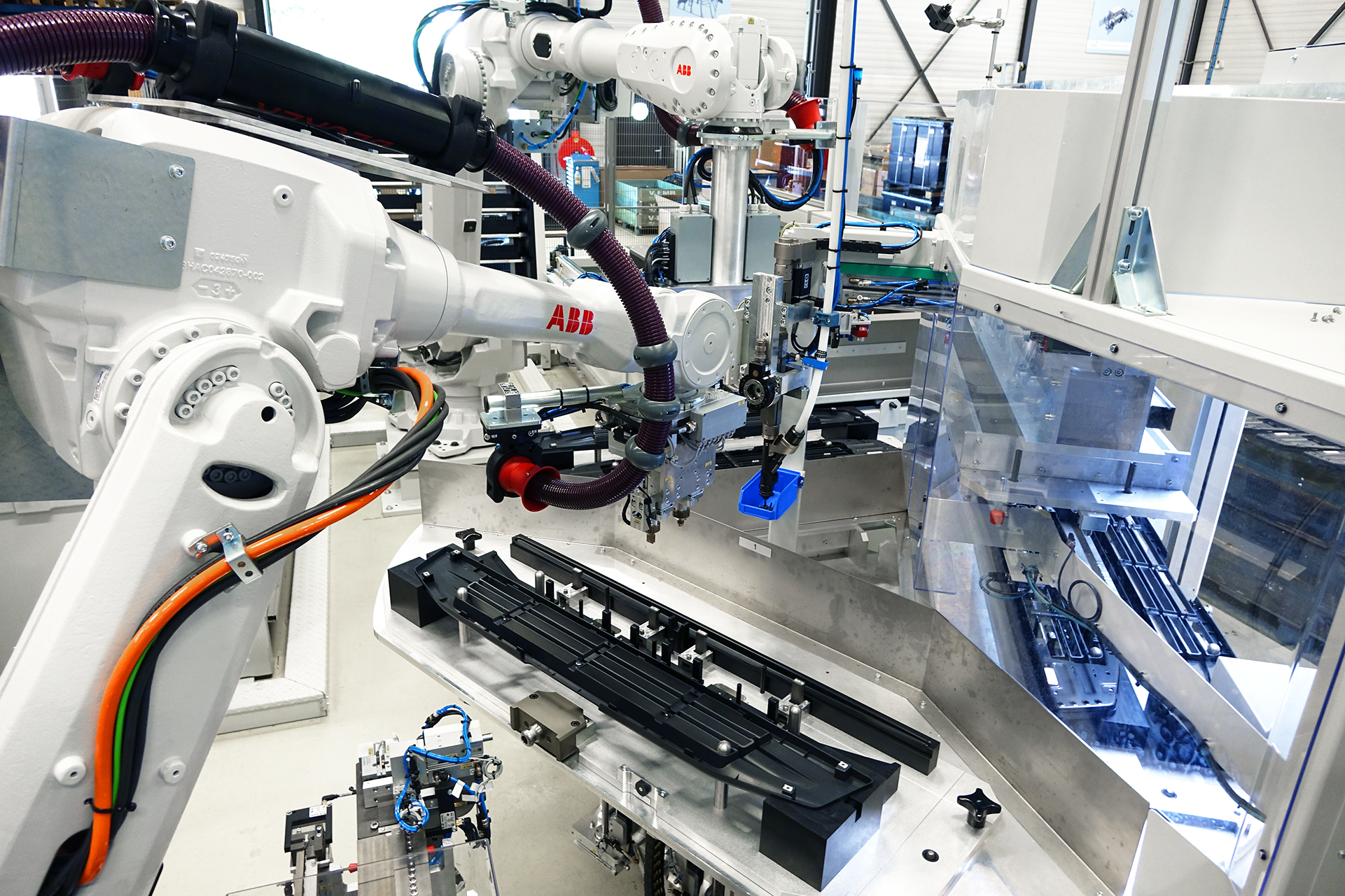

Die gripper wordt gebruikt door een robot, die zorgt voor alle handlingbewegingen in de machine. Een magazijnsysteem zorgt daarbij dat het proces een lange tijd autonoom kan blijven lopen. In deze slijpmachine ondergaat het product verschillende stappen: opspannen, graveren, meten, wassen en natuurlijk slijpen. Het meetsysteem wordt daarbij meerdere malen in het proces gebruikt voor optimale precisie. Wat extra bijzonder is in deze installatie, is de speciale folie die bij het opspannen toegevoegd wordt. Door deze folie voorkomen we eventuele krasjes op de kantmessen, zodat deze ook na het slijpen volledig gaaf aan de klant geleverd kunnen worden.

Samen optimaliseren

Na de installatie in Lochem liep de slijpcel goed en was het projectteam tevreden met het resultaat. Maar ook de operators, die er nu natuurlijk het meest mee bezig zijn, waren blij met deze automatisering. “We hebben hier operators, die zijn echt heel fanatiek. En die vinden dit ook heel leuk”, vertelt Bas. Zij hebben na de inbedrijfname dan ook nog praktische verbeterpunten aangedragen. Een gedeelte hebben we al in deze eerste machine kunnen implementeren en een gedeelte is meegenomen naar het volgende project.

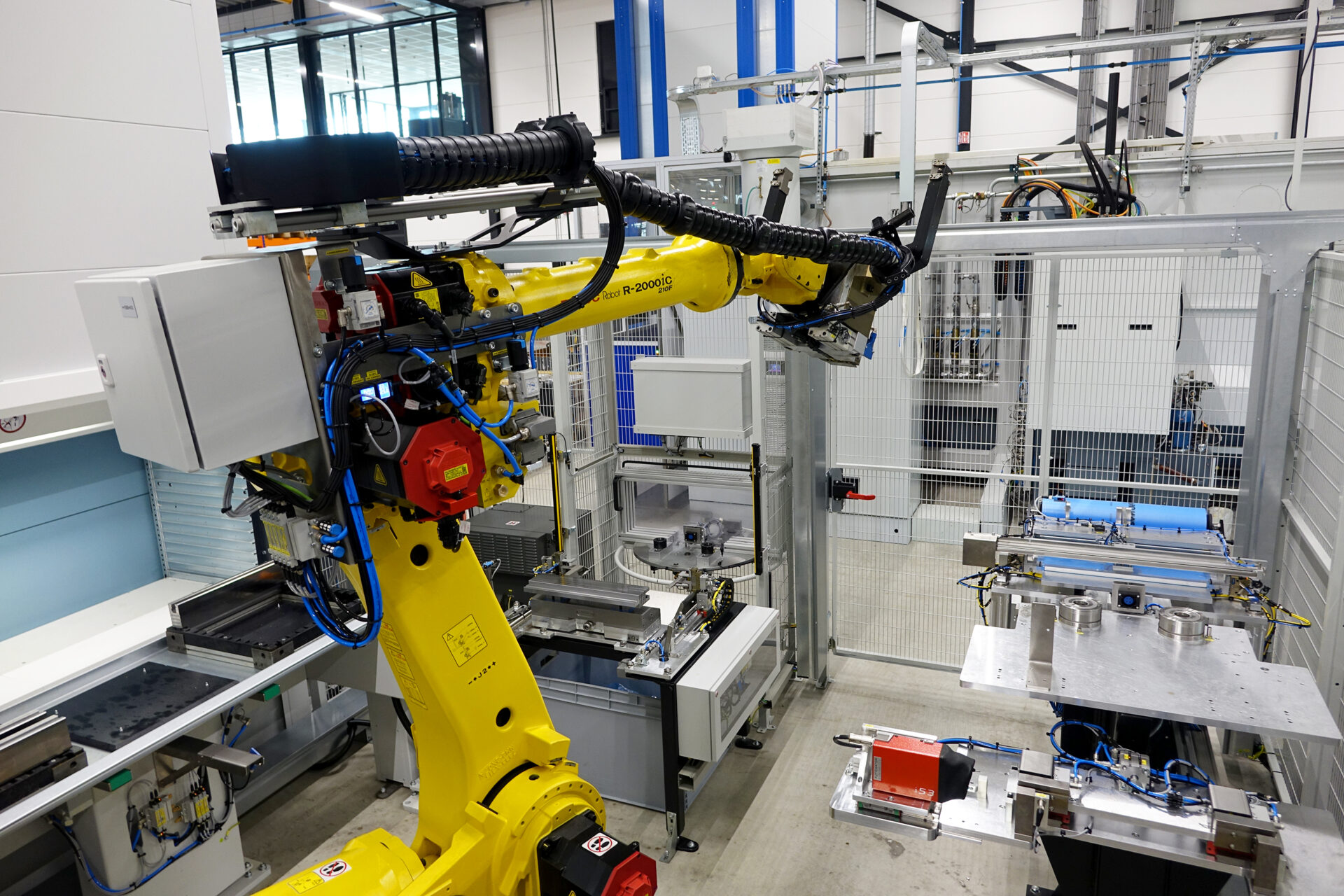

Met het succes van deze eerste cel en de wens om verder op te schalen, werd al snel besloten om een tweede machine toe te voegen. Deze tweede slijpcel is grotendeels gelijk aan de eerste, maar kan voor meer productvarianten gebruikt worden. Het ontwerp, de bouw en de inbedrijfname van de tweede machine liepen nog beter dan bij de eerste. Bas: “Het ging echt boven verwachting vanzelf”.

Duidelijke resultaten

“Ten aanzien van de haalbaarheid van geautomatiseerd slijpen was binnen Wila aanvankelijk enige terughoudendheid. Maar toen de eerste machine stond, konden ze niet wachten op de tweede. We horen nu de operators, afdelingsleider en productieleider allemaal zeggen dat het loopt als een zonnetje”, vertelt Frank over de automatisering. De positieve resultaten zijn dan ook op meerdere vlakken te merken.

Het belangrijkste voor WILA is natuurlijk de productiviteit, die door de grotere output flink verhoogd is. Frank: “De robot is consistenter en sneller in verschillende handelingen, dus dat heeft onze output wel echt verhoogd. Dan gaat het wel over tientallen procenten”. Bas noemt een van die snellere handelingen: “We kunnen nu bijvoorbeeld op een efficiëntere en slimmere manier de toegift wegslijpen omdat alles een geautomatiseerde afloop heeft.”

Daarnaast is met de automatisering niet alleen de kwantiteit, maar ook de kwaliteit verbeterd. “Door te automatiseren hebben wij de afkeur namelijk weten te reduceren”, vertelt Frank. “Onze klanten vinden het ook heel mooi om te zien dat we op deze manier heel goed en consistent kwaliteit kunnen leveren.”

Ten slotte heeft de automatisering niet alleen voordelen voor het resultaat, maar maakt ze het werk van de operators ook prettiger. “De ergonomie is hiermee een stuk gemakkelijker geworden,” zegt Frank, “Het zijn toch wel zware gewichten”. Bas voegt toe: “Eerst hadden ze natuurlijk wel al tilhulpen, maar nu hoeven ze de producten niet eens meer zelf in handen te hebben. Dat is wel echt een plus ten opzichte van de manuele situatie”.

Toekomstplannen

WILA is dus erg tevreden met de twee slijpmachines en heeft daarom al plannen voor een derde. Frank: “We hebben gezien dat dit gewoon werkt. Nu willen we er een derde cel bijzetten om weer een ander product erbij te gaan maken.” Ook dit project zal weer samen uitgevoerd worden met Manders.

“Ik vind het prettig dat er de mentaliteit is om iets echt op te lossen. Net zo lang werken totdat het opgelost is. Dat is denk ik wel de grootste plus van Manders”, zegt Bas.

“Wij zijn als WILA heel tevreden met het resultaat. Dat we daarmee onze doelstellingen qua verbeteringen van output hebben kunnen realiseren. En dat we daarmee ook onze groeiambities kunnen gaan realiseren. Iets waarvan wij dachten dat het eigenlijk niet kon, blijkt wel te kunnen. En nu kunnen we door met het volgende dat te realiseren is.”